東莞市精準機電科技有限公司

電 話:0769-82658821

傳 真:0769-89026606

手 機:18928261121

聯系人:陳先生 (技術咨詢)

郵 箱:zgjzdex@163.com

網 址 : m.mantangcp.com

地 址:廣東省東莞市長安鎮新安社區橫崗頭工業區

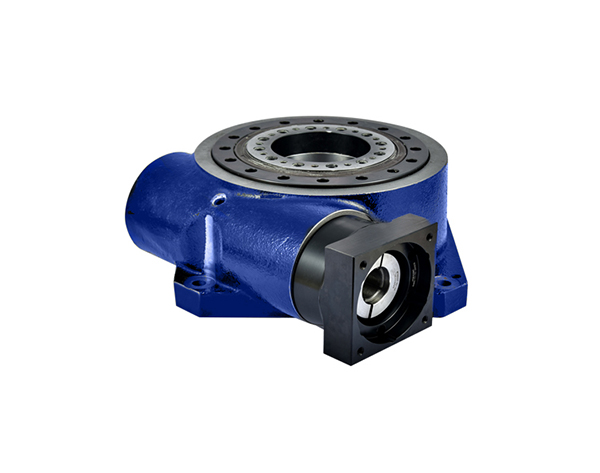

在工業自動化領域,重載型分割器作為高負載間歇運動的核心部件,其故障可能導致整條生產線停機。通過多維度狀態監測技術,可實現故障的早期預警與診斷,將被動維護轉變為主動預防。以下從監測原理、關鍵技術、實施路徑三個層面展開分析:

一、狀態監測的核心技術體系

重載分割器的狀態監測通過傳感器數據采集 - 信號分析 - 故障識別的閉環系統實現,其技術架構包含以下層級:

多物理量傳感器陣列

振動傳感器:加速度傳感器(如 PCB 352C33)實時采集 10kHz 以下振動信號,通過 FFT 頻譜分析識別凸輪磨損(特征頻率約為基頻的 3-5 倍)、軸承故障(外圈故障頻率≈0.4× 轉速)。

溫度傳感器:紅外熱像儀(如 FLIR T440)監測凸輪接觸區溫度,溫升速率超過 2℃/h 時觸發預警,可提前發現潤滑失效或過載。

油液傳感器:在線油液顆粒計數器(如 HIAC 8012)檢測油液中≥4μm 鐵磁顆粒濃度,當濃度超過 500 個 /mL 時提示異常磨損。

壓力傳感器:應變式壓力計監測凸輪接觸應力,當峰值壓力超過材料許用應力(如滲碳鋼約 1200MPa)時預警結構疲勞。

智能算法與邊緣計算

時頻域分析:采用 Wigner-Ville 分布提取振動信號的非平穩特征,識別滾子與凸輪的沖擊響應。

機器學習模型:基于 LSTM 神經網絡訓練健康度評估模型,輸入振動、溫度、轉速等多源數據,輸出設備剩余壽命(RUL)預測,預測誤差率 < 8%。

數字孿生映射:通過 ANSYS Twin Builder 建立分割器虛擬模型,實時映射實體設備的應力分布與變形趨勢。

二、故障預防的實施路徑

關鍵故障模式監測

凸輪磨損:通過振動信號的峭度指標(Kurtosis)監測,正常狀態 K≈3,當 K>5 時提示表面疲勞裂紋。

軸承失效:分析振動信號中的沖擊脈沖(如 SKF 沖擊脈沖法),當 dBm 值從基準值 + 10dB 躍升時觸發預警。

潤滑失效:結合油液溫度(>70℃)與粘度變化(Δμ>15%)判斷潤滑膜破裂風險。

預測性維護決策

閾值預警系統:設置三級預警閾值(如振動烈度 ISO 1940 G6.3→G2.5→G1.0),不同級別對應不同維護策略。

維修窗口優化:基于蒙特卡洛模擬計算設備失效概率,動態調整維護周期。例如,某汽車工廠通過該技術將計劃外停機減少 72%。

數據驅動的可靠性設計

故障樹分析(FTA):通過監測數據反推設計薄弱環節,如某型號分割器通過振動數據分析發現凸輪過渡曲線設計導致應力集中,優化后壽命提升 40%。

備件庫存優化:基于 RUL 預測結果實施動態備件管理,降低庫存成本 25%。

三、典型應用場景與成效

在某物流分揀中 心的重載輸送系統中,部署了基于 LoRa 的無線監測網絡,實現對 20 臺分割器(型號:HDS-200)的實時狀態監控:

監測參數:振動加速度(0-50g)、凸輪溫度(-40℃-200℃)、潤滑油壓力(0-10MPa)。

預警成效:

提前 3 個月發現凸輪表面微裂紋(通過振動信號高頻分量增加),避免停機損失約 120 萬元。

通過油液分析識別出軸承異常磨損,在失效前 2 周更換備件,減少維修時間 80%。

四、技術挑戰與未來趨勢

當前技術瓶頸

多源數據融合:振動、溫度、油液等數據的時空對齊與特征關聯需進一步優化。

極 端工況適應性:高溫(>150℃)、高濕(RH>95%)環境下的傳感器可靠性需提升。

前沿技術方向

納米傳感器集成:開發嵌入凸輪表面的納米壓阻傳感器,實現接觸應力的原位監測。

量子點測溫技術:利用量子點材料的熒光特性,將溫度測量精度提升至 ±0.1℃。

區塊鏈存證:將監測數據上鏈,實現全生命周期的質量追溯。

五、總結

重載型分割器的狀態監測通過傳感器技術、智能算法、數字孿生的深度融合,構建了 "監測 - 分析 - 決策" 的完整閉環。某航空航天制造企業的實踐表明,該技術可使設備綜合效率(OEE)提升 28%,維修成本降低 42%。未來,隨著邊緣計算與 5G 技術的普及,狀態監測將向全域實時感知、自主決策維護方向演進,為高品質裝備的可靠性保障提供范式。